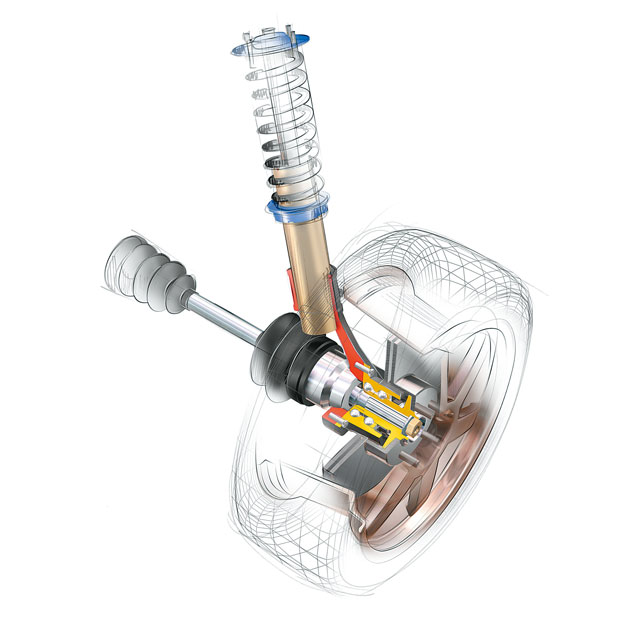

輪轂軸承單元必須滿足越來越嚴峻的輕量、節(jié)能以及模塊化要求。另外,為了確保制動時的安全可靠,防抱死制動系統(tǒng)(ABS)也日趨普及。因此市場對傳感器內(nèi)置型輪轂軸承單元的需求也越來越大。NSK憑借一流軸承廠家獨到的高新技術(shù)和各種嚴格的臺駕試驗數(shù)據(jù),成功開發(fā)了具有高品質(zhì)的小型、輕量、ABS傳感器內(nèi)置型輪轂軸承單元。

特點

傳統(tǒng)型(使用兩套單列軸承)

有效負荷中心之間的距離長(從動輪用)

1. 不便施加預(yù)緊。

2. 安裝過程復(fù)雜。

3. 需要充填潤滑脂。

1. 不便施加預(yù)緊。

2. 安裝過程復(fù)雜。

3. 需要充填潤滑脂。

第I代輪轂軸承單元

與傳統(tǒng)型相比

1. 施加預(yù)緊簡單又可靠。

2. 安裝方便。

3. 不需要墊片。

4. 不需要補給潤滑脂。

5. 結(jié)構(gòu)緊湊。

6. 內(nèi)置高性能密封圈。

1. 施加預(yù)緊簡單又可靠。

2. 安裝方便。

3. 不需要墊片。

4. 不需要補給潤滑脂。

5. 結(jié)構(gòu)緊湊。

6. 內(nèi)置高性能密封圈。

第II代輪轂軸承單元

與第I代輪轂軸承單元相比

1. 施加預(yù)緊更簡單、更可靠。

2. 安裝方便。

3. 不需要壓入轉(zhuǎn)向節(jié)。

4.如系外圈旋轉(zhuǎn),還可安裝傳感器轉(zhuǎn)子。

1. 施加預(yù)緊更簡單、更可靠。

2. 安裝方便。

3. 不需要壓入轉(zhuǎn)向節(jié)。

4.如系外圈旋轉(zhuǎn),還可安裝傳感器轉(zhuǎn)子。

第III代輪轂軸承單元

與第II代輪轂軸承單元相比

1. 可施加最佳預(yù)緊。

2. 安裝方便。

3. 高剛度。

4. 容易安裝防抱死制動系統(tǒng)(ABS)傳感器。

1. 可施加最佳預(yù)緊。

2. 安裝方便。

3. 高剛度。

4. 容易安裝防抱死制動系統(tǒng)(ABS)傳感器。

內(nèi)置環(huán)狀無源傳感器的輪轂軸承單元

環(huán)狀無源傳感器被安裝在輪轂軸端和傳感器外套之間的徑向空間內(nèi)。

特長

1. 充分利用了軸承內(nèi)部空間,使結(jié)構(gòu)更緊湊。

2. 對傳感器部實施密封,提高了可靠性。

3. 內(nèi)置高靈敏度傳感器。

4. 軸承彈性變形引起的輸出信號波動很小。

特長

1. 充分利用了軸承內(nèi)部空間,使結(jié)構(gòu)更緊湊。

2. 對傳感器部實施密封,提高了可靠性。

3. 內(nèi)置高靈敏度傳感器。

4. 軸承彈性變形引起的輸出信號波動很小。

內(nèi)置傳感器位于兩列滾道之間的輪轂軸承單元

將防抱死制動系統(tǒng)(ABS)傳感器安裝在兩列滾道之間的特定間隙部。

特長

特長

| 1. | 充分利用了軸承內(nèi)部空間,使結(jié)構(gòu)更緊湊。 |

| 2. | 對傳感器部實施密封,提高了可靠性。 |

| 3. | 使驅(qū)動輪用輪轂軸承的傳感器內(nèi)置得以實現(xiàn)。 |

| 4. | 大力矩載荷下,傳感器仍能保持輸出信號穩(wěn)定。 |

內(nèi)置多磁極編碼器的輪轂軸承單元

將用于防抱死制動系統(tǒng)(ABS)的有源傳感器用多磁極編碼器安裝于輪轂軸承單元內(nèi)。

特長

1. 內(nèi)置傳感器轉(zhuǎn)子(編碼器)。

2. 使用有源傳感器。

3. 使用高性能編碼器。

4. 低速旋轉(zhuǎn)時,傳感器仍有穩(wěn)定的信號輸出。

5. 也可提供與密封圈呈一體的編碼器。

特長

1. 內(nèi)置傳感器轉(zhuǎn)子(編碼器)。

2. 使用有源傳感器。

3. 使用高性能編碼器。

4. 低速旋轉(zhuǎn)時,傳感器仍有穩(wěn)定的信號輸出。

5. 也可提供與密封圈呈一體的編碼器。

內(nèi)置端蓋式有源傳感器的輪轂軸承單元

防抱死制動系統(tǒng)(ABS)用有源傳感器與軸承一體化。

特長

1. 內(nèi)置傳感器轉(zhuǎn)子(編碼器)。

2. 采用有源傳感器,實現(xiàn)了結(jié)構(gòu)緊湊和輕量化。

3. 低速旋轉(zhuǎn)時,傳感器仍有穩(wěn)定的信號輸出。

特長

1. 內(nèi)置傳感器轉(zhuǎn)子(編碼器)。

2. 采用有源傳感器,實現(xiàn)了結(jié)構(gòu)緊湊和輕量化。

3. 低速旋轉(zhuǎn)時,傳感器仍有穩(wěn)定的信號輸出。

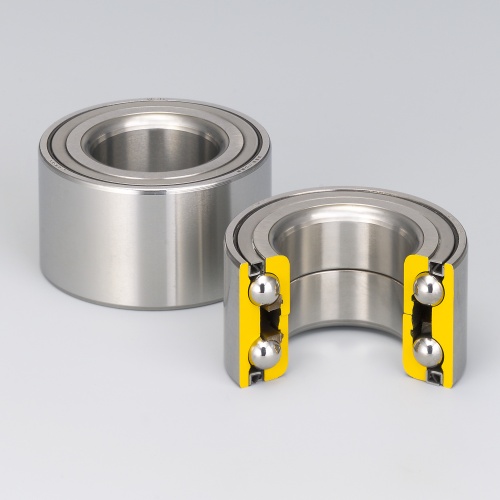

雙列角接觸球軸承

內(nèi)置高性能密封圈,非常容易設(shè)置預(yù)緊。

雙列圓錐滾子軸承

內(nèi)置高性能密封圈,與球軸承相比,更合適于重載車輛。

外圈帶法蘭盤的雙列角接觸球軸承(外圈旋轉(zhuǎn)型)

外圈帶車輪安裝法蘭盤的輪轂軸承單元(外圈旋轉(zhuǎn)型)。

外圈帶法蘭盤的雙列角接觸球軸承(內(nèi)圈旋轉(zhuǎn)型)

外圈帶轉(zhuǎn)向節(jié)安裝法蘭盤的輪轂軸承單元(內(nèi)置旋轉(zhuǎn)型)。

外圈帶法蘭盤的雙列圓錐滾子軸承(內(nèi)圈旋轉(zhuǎn)型)

外圈帶轉(zhuǎn)向節(jié)安裝法蘭盤的輪轂軸承單元(內(nèi)置旋轉(zhuǎn)型)。由于采用了滾子,更適合于重載車輛。

內(nèi)外圈帶法蘭盤的雙列角接觸球軸承(驅(qū)動輪用)

內(nèi)圈與輪轂安裝法蘭盤連為一體、外圈與轉(zhuǎn)向節(jié)安裝法蘭盤連為一體的輪轂軸承單元。因預(yù)緊已設(shè)備完畢,所以安裝方便。

內(nèi)外圈帶法蘭盤的雙列角接觸球軸承(從動輪用)

內(nèi)圈與輪轂安裝法蘭盤連為一體、外圈與轉(zhuǎn)向節(jié)安裝法蘭盤連為一體的輪轂軸承單元。便于內(nèi)置ABS傳感器。

內(nèi)外圈帶法蘭盤的雙列角接觸球軸承(微型車用)

針對微型汽車的特點,采用極限設(shè)計使輪轂軸承單元實現(xiàn)輕量化。

輪轂法蘭盤的優(yōu)化設(shè)計

運用有限元分析對輪轂法蘭盤進行優(yōu)化設(shè)計,將應(yīng)力集中控制在容許范圍內(nèi),實現(xiàn)輕量化。